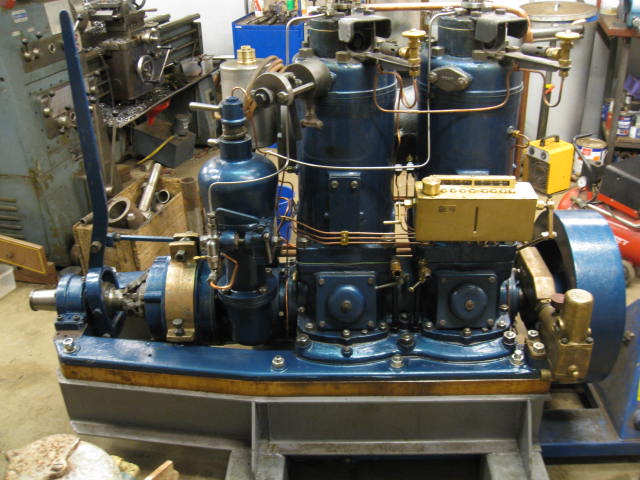

SEFFLE 28 BFV

(så här såg motorn ut när den levererats i Stenungsund 2011-07-27) Topplock, kolvar etc finns, men är ej monterade.

Typ: Seffle 28 BFV

Tillverkare: AB Seffle Motorverkstad, Säffle

Tillverkningsnummer: 8360

Tillverkningsår: 1953

Effekt: 40 Hk

Varvtal: 650

Varvtalsreglering: Centrifugalregulator

Startsystem: Alt. Tändkula, Elektrisk glödspiral, Startpatron, Luftstart

Framdrivning: Backslag och fast propeller

Levererad den:

Har varit monterad i : Timmerbogserare i Ljusnan

Nu är det dags för Seffle:28an att renoveras. Eftersom många delar hade demonterats före den kom i min ägo så förväntade jag mig en enkel "demonteringsresa", men så blev inte fallet!

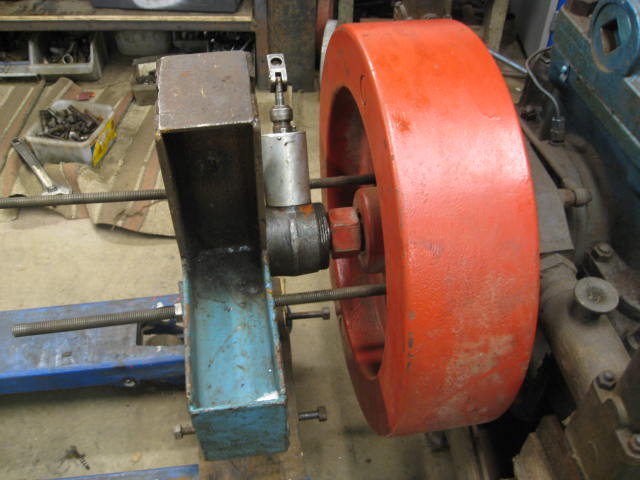

Demontering av svänghjul

Det första att demontera är svänghjulet eftersom det är både tungt och i vägen när man skall lossa andra delar. Svänghjulsmuttrar brukar, i allmänhet, sitta hårt fast och en kopparslägga och slagnycklar är därför verktyg nummer ett. För att undvika att vevaxeln skall blir krokig brukar jag använda ett träblock med kilar som placerats på en pallyftare och därefter under svänghjulet med så mycket last att all kraft hamnar på träblocken och inte på själva vevaxeln. (jag har flera mindre motorer med krokiga vevaxlar som definitivt har förorsakats av att man lossat muttrarna utan underlägg). Det är också viktigt att försöka finna ut om vevaxeln är vänster eller högergängad eftersom man annars riskerar att slå fast svänghjulet ännu hårdare innan man kommer på att det var fel håll.( detta är lättare sagt än gjort eftersom vevaxelgängan måste sticka ut några mm utanför muttern för att kunna fastställa vilken gänga det är) I detta fall var det inget problem. (Vänstergängad)

Domkraften monterad och klart för värmning

Som tidigare påpekats brukar svänghjulen sitta hårt fast och därför riggade jag upp ordentligt från början (domkraften är på 35T) Började, som vanligt, värma upp periferin med en stor gasolbrännare till ca 70 grader och därefter försiktig värma in mot centrum. Därefter vänta på att värmen skulle krypa in till centrum och hjulet lossa, men utan resultat. Efter att ha värmt en gång så är det ingen mening att försöka igen förrän tidigast nästa dag eftersom vevaxeln antagit samma temp som svänghjulet och det tar lång tid att svalna. För att göra en lång historia kort så provade jag igen nästa dag och då med värmning till ca 100 grader, med samma resultat. Dagen efter tog jag sonen till hjälp och med två stora gasolbrännare fick vi upp temperaturen ganska snabbt till ca 90 grader. Därefter värmde vi navet framifrån och bakifrån med svetsen och efter ca 10 sek lossnade det. (detta förfaringsätt är inte att rekommendera men ibland måste man ta till extraordinara åtgärder. Samtliga andra delar som var monterade på kona eller kil (exenterskiva, regulatorkugghjul) satt lika hårt fast. Troligen har den som tidigare monterat delarna värmt upp dem först och sedan monterat. Det är ju upp till var och en att använda den metod man finner bäst för att få delarna att sitta fast men själv använder jag ingen värme där det finns någon låsanordning (mutter etc) som förhindrar detaljen från att lossna.

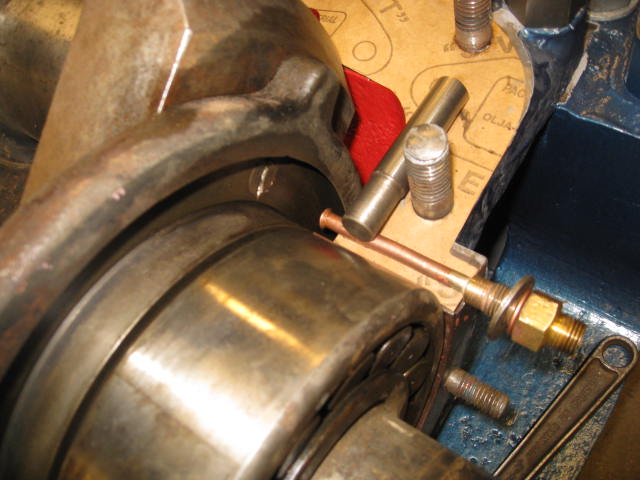

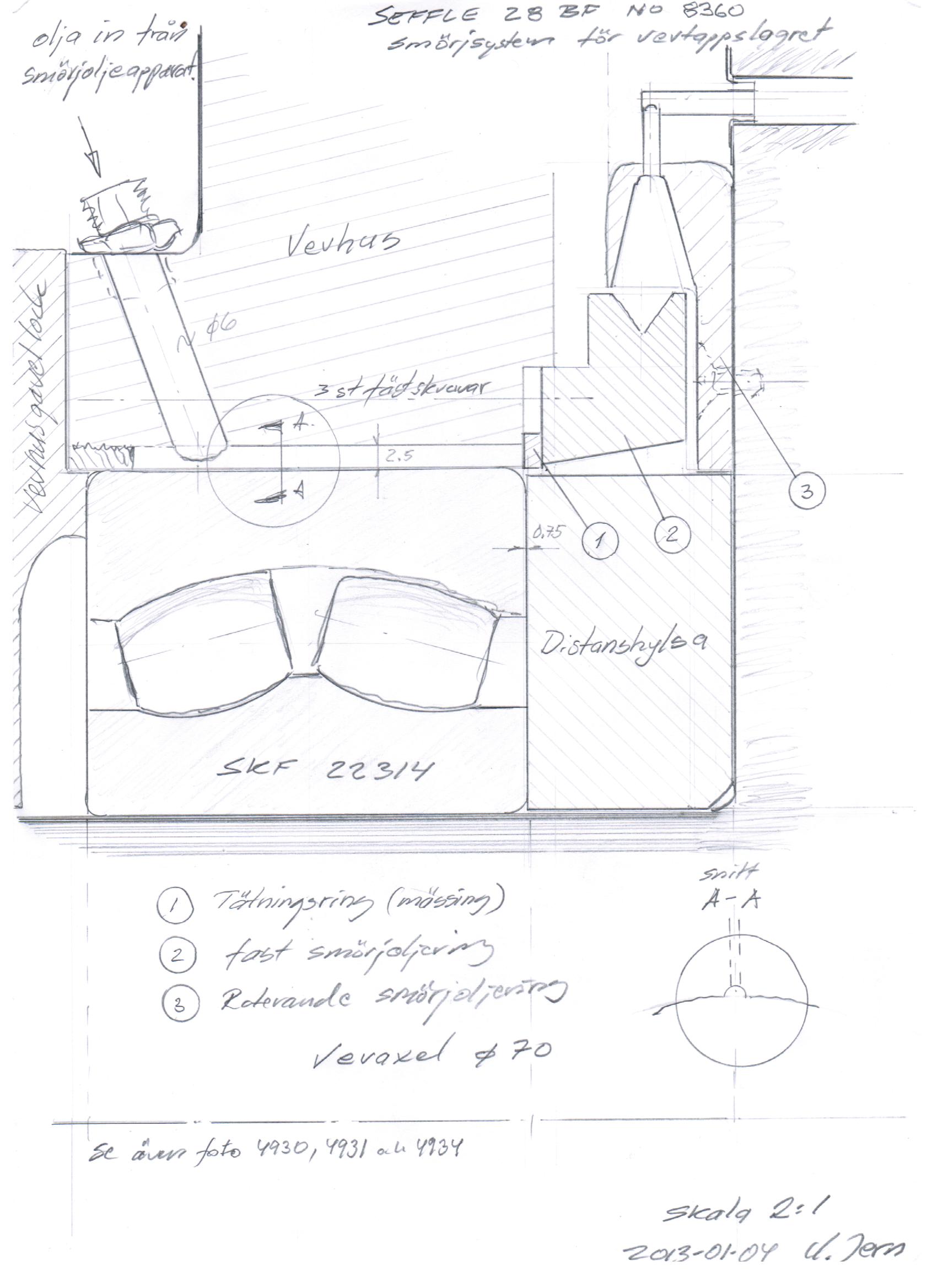

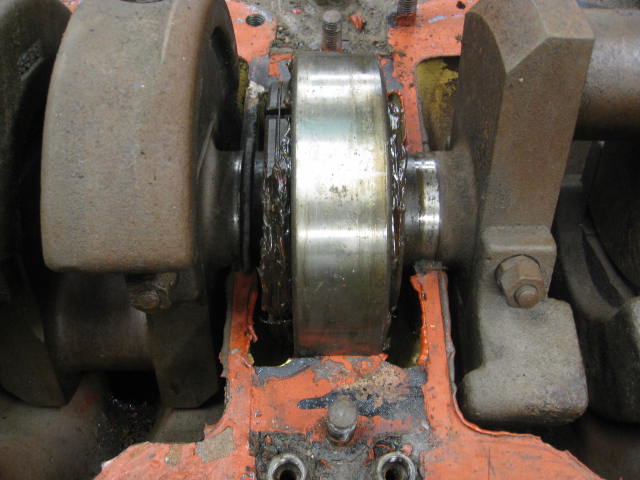

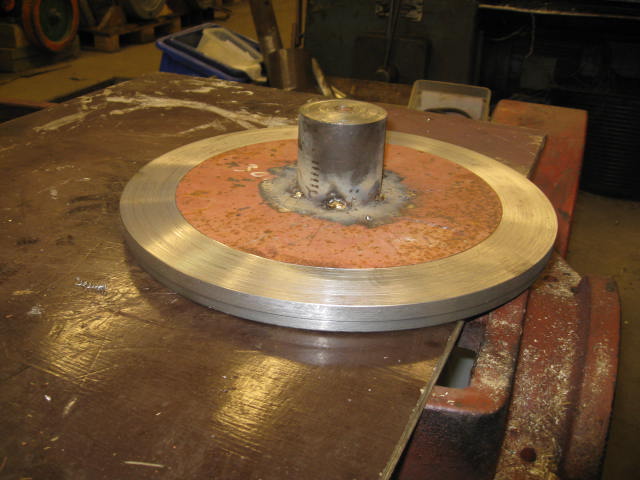

Smöroljeringen

Den här motorn har försetts med ett smörjoljesystem för vevtappen som jag inte träffat på förut. Förutom den "vanliga" smörjoljeringen finns ytterligare en ring på insidan som sitter låst mot vevhuset med tre insexskruvar (två av skruvarna syns på bilden) Något dysa som går in i smörjoljeringen saknas och man har bara fräst ut ett spår i övre vevhushalvan där oljan kan transporteras. I skrivande stund vet jag inte hur det hela fungerar men skall vara helt säker den dagen monteringen börjar.

Skiss på smörjoljesystemet för vevlagret

För att försöka fårstå hur smörjningen fungerar ritade jag upp konstruktionen i dubbel skala så noggrant som möjligt (det är små toleranser och svårt att mäta) men avvaktar med något utlåtande för jag är fortfarande inte riktigt säker på hur konstruktören tänkt. (Alla kommentarer som kan bringa ljus över saken är välkomna, per tel eller mail) Det skall noteras att inkommande olja skall smörja både ramlagret och vevtappen.

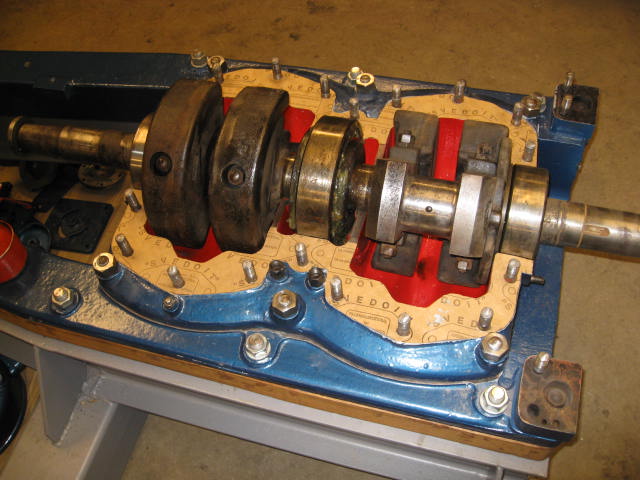

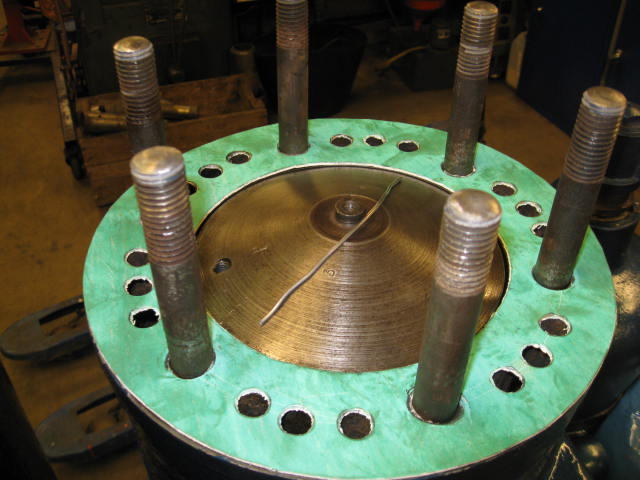

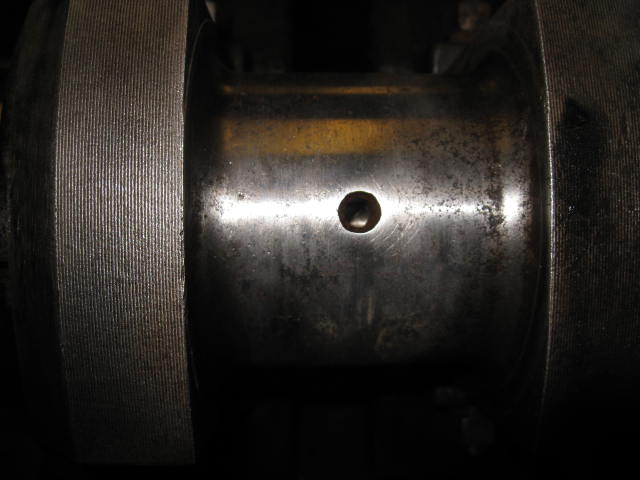

Mittlagret

Efter svänghjulet så var det cylindrarna och vevhusöverhalvornas tur att demonteras. Detta arbete brukar vanligtvis inte stöta på några problem men här har man använt flytande packningsmedel i stället för vanligt packningsmaterial. Med åren har delarna "limmats" ihop och varje detalj fick värmas och kilas loss. Det är säkert ett mycket arbetsbesparande (och blir även tätt) sätt att täta en motor men är förkastligt för senare demontering. Bilden visar det mittre ramlagret. För att det skall kunna monteras är innerdiametern så stor att det kan träs över vevslängen (utan balansvikt). Lagrets innerdiameter är konisk och monteras på en delad hylsa på vevaxeln. Samtliga tre ramlager är i bra kondition och kommer inte att demonteras utan användas som de är.

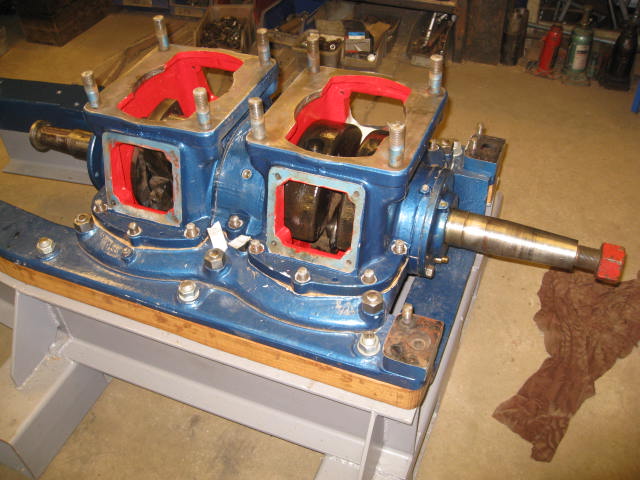

Motorn i delar

.

Nu är motorn isärplockad i sina beståndsdelar och själva renoveringen kan påbörjas. Första steget är att få allt rengjort och kontrollerat för eventuella skador etc som måste åtgärdas före ytbehandling.

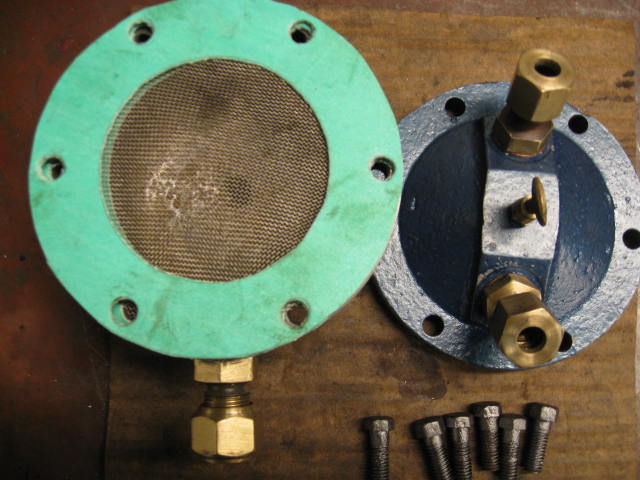

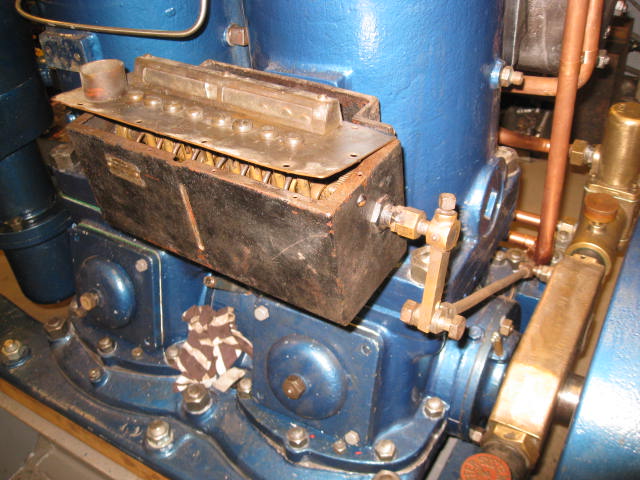

Bränslefiltret.

Av bilden framgår tydligt att allt måste plockas i sär och kontrolleras.

Högtryckstvättning

Innan blästring och ytbehandling måste delarna avfettas. Vanligt avfettningsmedel och varmvatten är konceptet. Om inte ytbehandlingen skall utföras inom det snaraste måste alla ytor som inte skall blästras inoljas eftersom de rostar snabbt.

Smådelarna blästrade.

De stora delarna kan jag inte blästra själv utan måste lämnas till en målningsfirma. Däremot är det inga problem med smådelar som går in i blästerskåpet. En annan anledning till att jag gör smådelarna själv är att regulatorn, vevhusventiler etc är ömtåliga saker och bör därför inte lämnas bort.

Grundmålade smådelar

Motorn skall täckmålas med Rust-Oleums Hammarlack Combicolor 7327.0.75 (mörk blå) och använder därför Rust-Oleums grundfärg Combi primer metallgrund 3380.0.75 för att det inte skall uppstå några problem när ytskiktet skall läggas. Grundfärgen handmålas (eftersom det går att rätta till ev ränder etc med slippapper, ytskiktet kommer att sprutmålas.

Maskering av smådelar

Maskering är ett tidsödande arbete, men nödvändigt. I stället för att skära rent maskeringen runt kanterna med rakblad så brukar jag "knacka" med en liten hammare (samma procedur som när man "knackar" en packning). Detta går mycket snabbare och blir lika bra.

Målat och klart

Här är delarna till regulatorn, vevhusventilerna samt aktre stödlager målade och kommer nu att förpassas in i väntrummet där de får ligga tills montaget påbörjas.

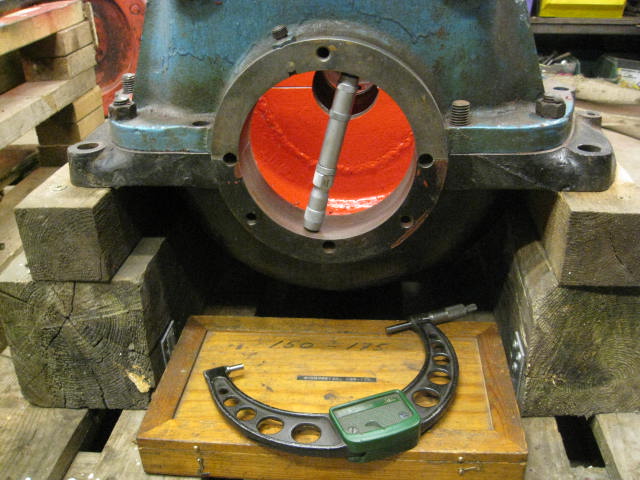

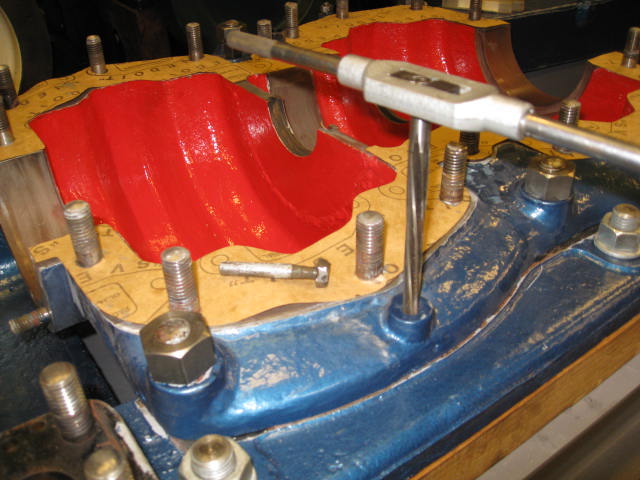

Kontrollmätning av Ramlagerlägen

Kontrollmätningen av ramlagerlägena visade att de var helt ok och utan slitage, samt inte minst att det måste ligga en packning på 0,25 mm mellan vevhushalvorna för att få rätt mått. Som tidigare beskrivits har vevhuset monterats ihop utan packning och där flytande tätningsmedel använts i stället, vilket i det här fallet är det direkt felaktigt eftersom övre vevhushalvan kommer att "rida" på ovansidan av ramlagret när det monteras ihop. Vid hopdragningen kommer övre vevhushalvans flänsar att böja sig och ge stora spänningar i godset med risk för brott. Det främre lagerläget har något mindre mått än det aktre vilket medför att det främre blir låst och det aktre får glidpassning. Vid tempskillnad mellan vevaxel och vevhus måste vevaxeln fritt kunna utvidga/krympa utan att spänningar uppkommer i axeln.

Hopmontering för ytbehandling

För att minimera hanteringen av tunga och otympliga delar under målningen (och inte minst minskad risk för hanteringskador) kommer motorn att temporärt monteras ihop på en pall och där alla öppningar tätas och bearbetade ytor maskeras. Efter målningen kommer den att demonteras igen för noggrann rengöring, varefter den slutliga monteringen kan påbörjas (men det är lång väg dit). I det här fallet har jag målat alla invändiga ytor först eftersom det tidigare visat sig vara svårt att få bort blästersand som trängt in i motorn och fastnat i de obehandlade råa gjutytorna.

Honing av cylinderloppet

Motorn har varit förvarad i ett ouppvärmt, men torrt, skjul i många år och därför ytrostat. För de utvändiga ytorna spelar detta ingen roll eftersom de blästras under ytbehandlingen medan alla maskinbearbetade ytor, måste putsas på något sätt. För cylinderloppet är stålborstning och efterföljande honing det enda riktiga alternativet eftersom det inte bara skall få bort rost utan även minska ev orundhet. Ett "måste" vid honing är att ha riklig spolning som transporterar bort slipkaxet och håller slipstenarna rena. Här har jag monterat cylindern i en vanligen reservdelstvätt (som jag demonterat benen på). Som spolvätska använder jag vanlig diesel. (Observera att tillverkaren av honingsutrustningen starkt rekomenderar speciell honingsvätska) Båda cylindrarna är i utmärkt skick med en orundhet som understiger fyra hundradelar. Det som är speciellt är att båda cylinderloppen har blivit omborrade någon gång tidigare, och till dimensioner som gör att jag måste anskaffa/tillverka nya kolvringar. Vid förvärvet fick jag med flera kolvar varav endast en passade men turligt nog var en av extrakolvarna också av överdimension och med tillräckligt stor dia för att jag skall kunna svarva den till rätt dim.

Honingsutrustning

För att få ett acceptabelt resultat måste man använda ett professionellt honingsverktyg och inte de billiga trearmade verktyg som finns att köpa för någon hundralapp (cylinderloppet blir inte runt) . De här större verktygen är tunga att dra runt och skall gå sakta. Har en borrmaskin på 750W som endast gör 600 rpm för ändamålet. En ännu starkare maskin står på önskelistan.

Honad cylinder

Så här skall det se ut! En nyhonad cylinder från en motor som uppenbarligt gått i sötvatten. (fina kylkanaler och packningsytor). Nu är det bara utsidan som också skall bli fin.

Rensning av gängor

När motorn är isärtagen skall man passa på att rensa alla gängor vilket gör livet lättare vid hopmonteringen. Rensmuttrar är enklast att använda då det i allmänhet är besvärligt att få runt ett svängjärn. Gängsystemen som används i dessa motorer är i de flesta fall Whitworths grovgänga("W") och Cylindrisk rörgänga ("R"). I de fall som jag är osäker på vilken gänga det är, (många gånger har man vid reparationer ändrat gängorna till tex Millimetergänga ("M"), använder jag en gängtabell samt olika gängtolkar och mäter mig fram till rätt gänga. Detta är billiga hjälpmedel. Det finns de som påstår att W och UNC gängor passar ihop. Detta är inte riktigt även om man i de flesta fall kan skruva på en UNC mutter på en W skruv (eller omvänt). För standarddimensionerna är gängstigningen samma upp till 2" med undantag för 1/2" där W har 12ggr/tum och UNC har 13ggr/tum. Det finns en ytterligare skillnad som kan vara nog så viktig även om det inte märks vid hanteringen. Skillnaden är att W har en flankvinkel av 55 grader medan UNC har 60 grader. Detta har betydelse om man blandar gängsystemen i ett hårt belastat förband och i sprött material (tex gjutjärn) då belastningen inte blir fördelade över hela flanken.

Rensning av gängor

Nu är renoveringsarbetet inne i en fas av rengöring och färdigställande av delar för ytbehandling, varför nyhetsvärdet blir därefter. På ovanstående bild rensas gängorna på brännkammarens bultar. Att använda gängsnitthållaren till svarven gör arbetet lättare.

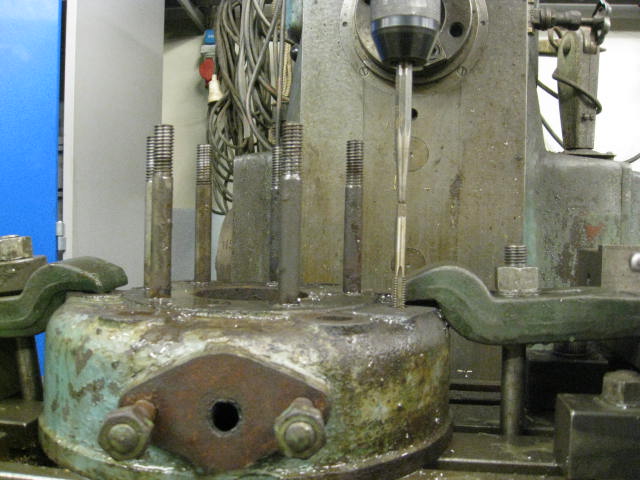

Urfräsning av fastrostad och avdragen bult

En bult till fästet för blåslamphållaren var avdragen och fastrostad varför den måste borras ur och hålet gängas om. Det är alltid besvärligt att få rätt centrum när man borrar i en vanlig borrmaskin och använder därför fräsen i stället. I detta fall använde jag en borrande fräs och efter att bulten var borta kunde jag rensa de gamla gängorna. För att inte gängtappen skall dra snett ändrar jag inte arbetsstycket utan byter bara ut fräsen mot en körnare som jag svarvat rund i ändan så att den passar i en borrchuck och sedan används som styrning av gängtappen.

Uppriktning

För att säkerställa att topplockspackningen skall täta avsåg jag att plansvarva packningsytorna. Om det skall gå någorlunda enkelt att spänna upp locken i svarven, måste bultarna för tändkammaren först demonteras. De satt så hårt fast att jag avbröt försöket men fick samtidigt anledning till att prova mitt nyligen införskaffade ursvarvningsverktyg till fräsen. (fabrikat Wohlhaupter UPA 5 med matning). Med en bult genom centrum och muttrar på tre av bultarna på undersidan blev det en enkel sak att rikta upp locken.

Plansvarvning

Verktyget fungerade utan problem och med perfekt resultat.

Ytfinheten

Det förekommer olika teorier om ytfinheten på tätningsytor. Dels de som hävdar att ytorna skall ha så fin ytfinhet som möjligt samt de som hävdar att en grövre yta är bättre. Jag vet inte vilket alternativ som är bäst (Skandia använder fina ytor, Tuxham är mitt emellan med packningspår och på Seffle har jag sett samtliga alternativ) men föredrar en yta med tydliga matningsspår (stor matningshastighet).

Topplocken klara

Här är topplocken, tändkammaren och locket till tändkammaren färdiga för målning.

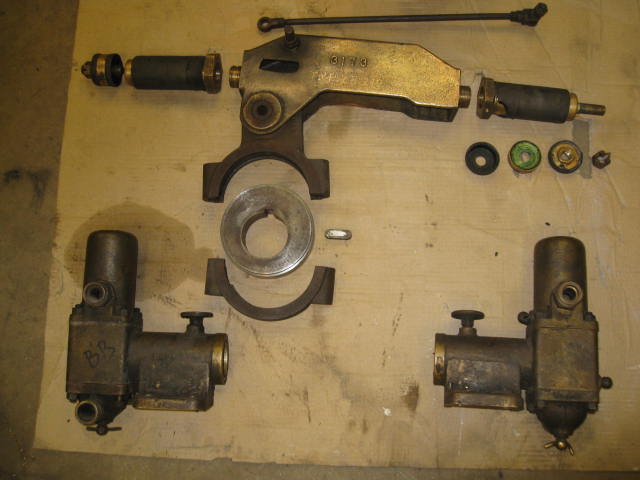

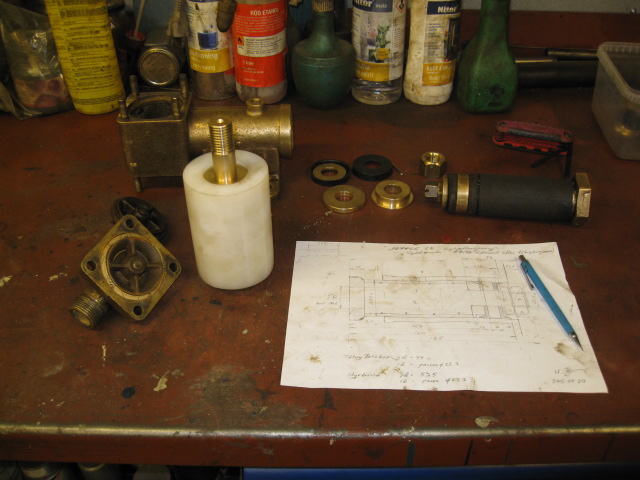

Sefflemotorn har haft flera olika utförande på sina topplock, varav här visas två. Det vänstra (på bilden) har en rund brännkammare (kallas, lite fritt, för "burktändning") med en lös tändring på insidan . Det högra har en bränkammare som i dagligt tal kallas för "tändtorn" och med ett inre utförande som inte erfordrar någon lös tändring. Båda utföranden är kylda med kylvatten för att hålla nere spridartemperaturen. Jag har sett båda utförandena på olika motorer och inte hört någon som har framhävt den ena före den andra. Själv kommer jag att montera "burkar" på den här motorn av det enkla skälet att jag sett en motorbroschyr där just Seffle 28:an var utrustad med denna typ av brännkammare. Topplocken har inte samma hålbild på ovansidan för Tändtorn resp Burk vilket kan vara bra att känna till om locket behöver byta någon gång. Motorerna har även tre olika startanordningar att välja mellan. Vanlig tändkula (nederst vänster) , Glödstift (överst till höger) samt patronstart (nederst höger), De olika delarna syns även på det föregående fotografiet. Om ni tycker att det vänstra topplocket ser större ut än det andra så har ni helt rätt , det är till en Seffle S-110 (25 HK).

Ljuddämparen

Ljuddämparen var sprucken i stort sett hela sin längd (sönderfrusen) och saknade en gavel. Sprickan var svetsreparerad på ett felaktigt sätt och måste göras om samt en ny gavel tillverkas. Det är en hel del arbete med att svetsa en sådan stor skada, i gjutjärn, och har därför beskrivit arbetet på en egen sida under rubriken "Övrigt- svetsning av ljuddämpare"

Täta kylkanaler

Även om de nedre kanalerna var täta av rost så är dämparen i mycket bra skick (som de brukar vara när de "gått" i sötvatten

Rost från kylkanalerna

Av bilden framgår att det är nödvändigt att spola kanalerna då och då eftersom risken är att vissa kanaler tätnar och inte kan dräneras med frostsprängning som följd.

Färdigsvetsad

Svetsningen utgjorde inget större problem , förutom att det tar lång tid.

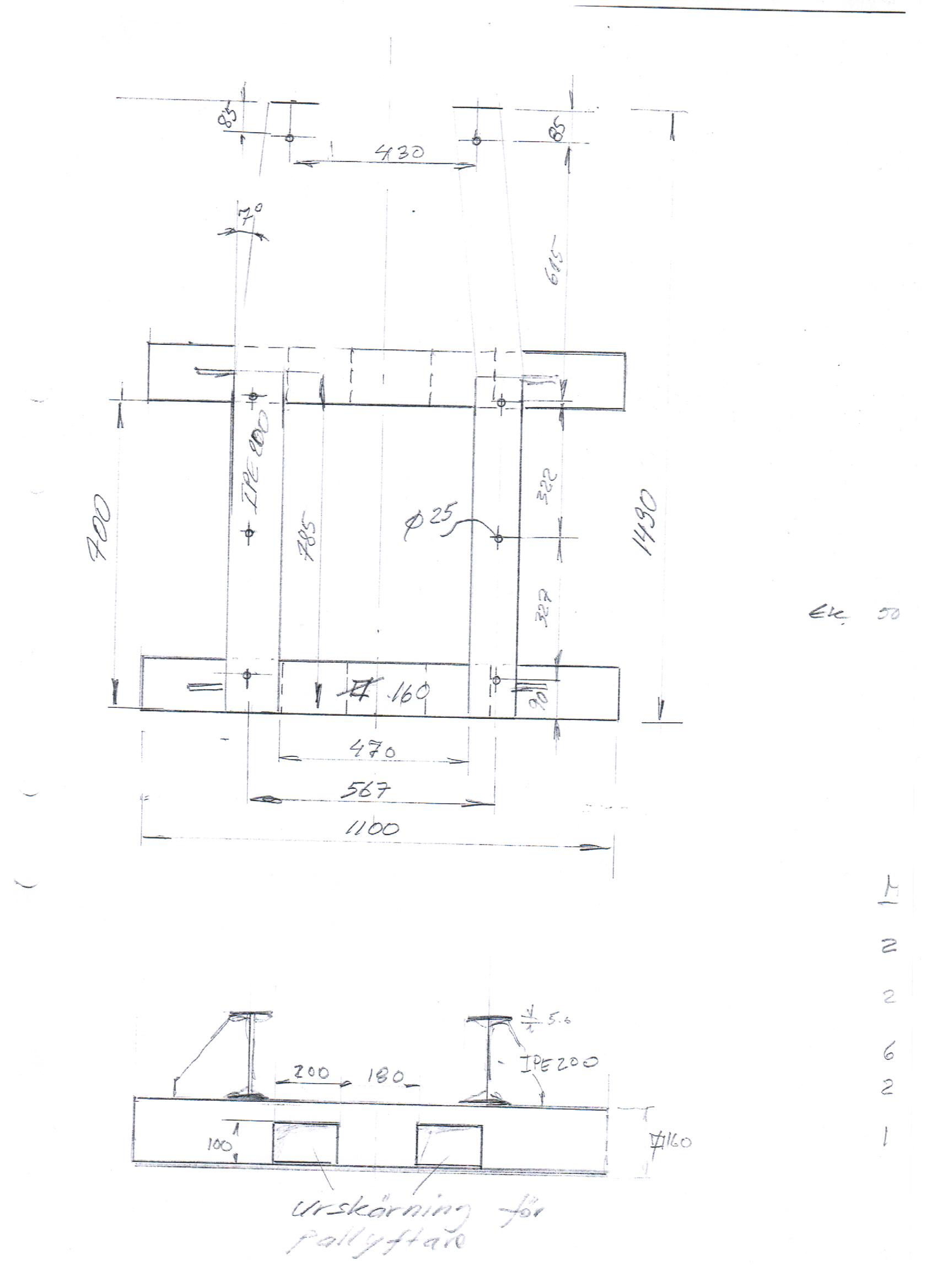

Tillverkning av ljuddämpargavel

Originalgaveln är en gjuten "tallrik" med en svag konvex utsida. Någon sådan kan jag inte göra till rimlig kostnad/tid så det får bli en plan gavel i stället, tillverkad av 20mm plåt. Gaveln har så stor diameter (330mm) att den inte gick att spänna upp i chucken och fick därför svetsa fast en axelstump att spänna i och som slipades bort när svarvningen var klar. Att gaveln blir plan i stället för konvex kommer inte att synas eftersom jag avser att placera en bränsletank direkt bakom.

Rensning av gängor

Att rensa gängorna på bultar och muttrar innan man börjar skruva ihop delar är en god praksis, vad man skall vara vaksam på är att man använder rätt rensmutter/gängsnitt. Detta låter som en självklarhet men vissa dimensioner som t.ex. 1/2" kan förekomma både som W och UNC, men har olika stigning etc etc. En gängtabell, gängtolk och ett skjutmått är allt man behöver för att allt skall bli rätt.

Tillverkning av packningar

Med dessa enkla verktyg blir tillverkningen av packningarna enkel. Packningsmaterialet är 2mm Klingersil C-4430.

Packningsytor och bultar

Att "fetta in" packningsytor och smörja bult med ett bra smörjmedel (tex Chesterton 785) gör att gavlarna enkelt kan demonteras, även efter 25 års drift!

Ljuddämparen klar

Nu är den mekaniska renoveringen klar. Återstår att täta alla öppningar med maskeringstape och träluckor inför blästring och målning. Eftersom jag i motsats till de övriga motordelarna inte avser att plocka isär dämparen igen så måste tätningen vara helt täta. I första omgången skall dämparen enbart blästras och grundmålas eftersom svetsen skall spacklas för att få bort alla slipmärken, därefter kommer den att slutmålas med silverfärg.

Vevpartiet

Ljuddämparen

Nu är alla delar som skall målas färdigställda. Alla öppningar och ytor som inte skall blästras är skyddade med plywood och temporära lyftöglor gör att målaren kan hantera delarna på ett säkert sätt.

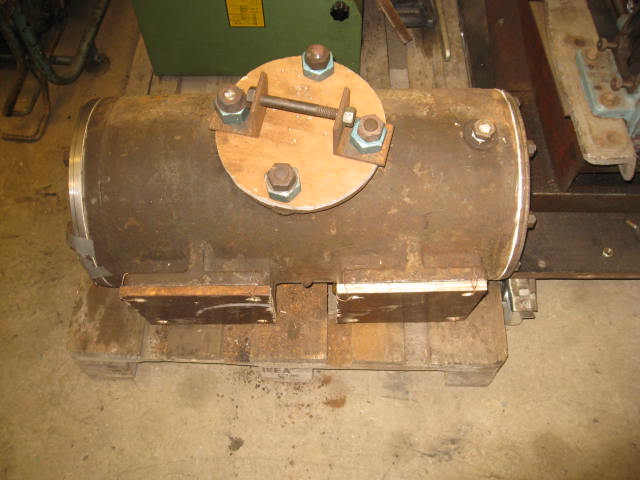

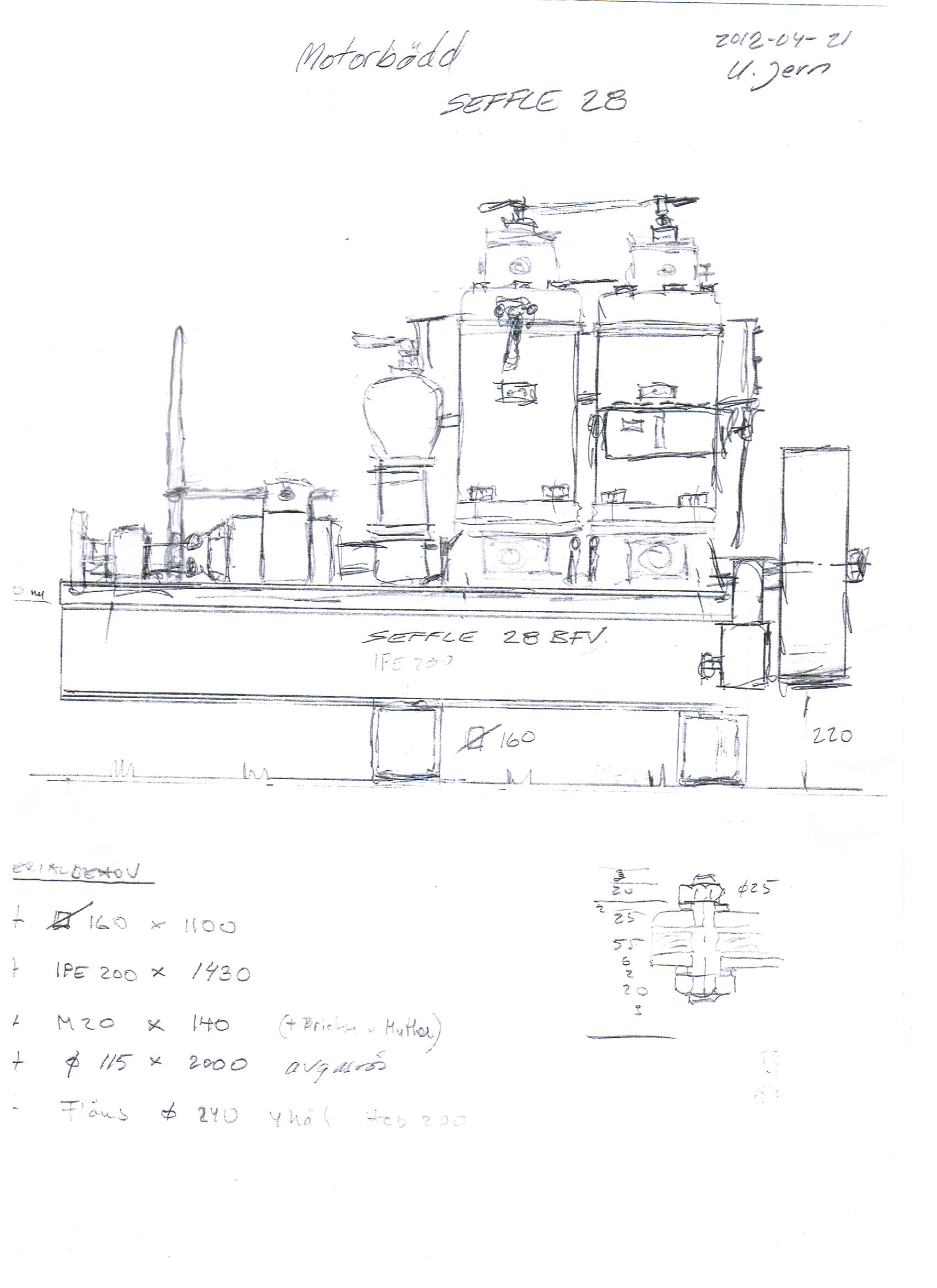

Måttskiss Motorbädd

Att göra en enkel måttskiss på hur man vill ha motorbädden gör tillverkningen betydligt enklare

Märkning av hål för bottenramen

Även om måtten på hålbilden för bottenramen finns på skissen , är det enklast att helt enkelt lägga på bottenramen på motorbädden och märka ut hålen. För att få bra märkning använder jag en hålsåg med samma diameter som bottenramens hål, Centrumborret ger ett perfekt borrcentrum eftersom hålsågen fungerar som styrning.

Fundamentet färdigtillverkat

Hålen borrades med en magnetborrmaskin och kärnborr (det är som att borra i smör). Efter ytbehandlingen skall det ligga en 50mm ek planka mellan fundamentet och motorbädden. Som synes kommer motorn att kunna lyftas både från sidan och framifrån .

Kolvar

Nu är de "kosmetiska" arbetena avklarade och då är det dags att ta itu med mekaniken. Cylindrar och topplock är redan avklarade och börjar därför med kolvarna. Detta blir ett ganska omfattande arbete eftersom båda cylindrarna är borrade till var sin överdimension! Som synes på bilden fick jag med fyra kolvar vid köpet varav endast en passade (största cylindern, Cyl I). Turligt nog hade en av de övriga kolvarna så stor diameter att den kan svarvas till passning i Cyl II. På denna kolv hade man demonterat vevstaken (som låg lös) och kolvbultslagret saknades. Detta löser sig dock genom att en av de andra kolvarna var komplett med vevstake och lager och kan ta lagret därifrån. (på bilden har jag redan demonterat kolvbultslagret som ligger i plastlådan.)

Demontering av kolvringar

Demontering av kolvringar sker enklast med hjälp av några bågfilsblad, där tänderna slipats bort.

Kontroll av kolvringslitage

Överraskningarna fortsätter! När jag kontrollerade om kolvringarna var slitna. (ringarna monteras i cylindern och ändgapet kontrolleras) visade det sig att gapet var alldeles uppåt väggarna galet, vilket inte beror på slitage, utan man hade helt enkelt monterat ringar från en standardcylinder! (jag hittade en artikel i ämnet där gapet angavs till ca 0,3-0,4% av cylinderdiametern, vilket i detta fall ger 0,5-0,7mm) Nya ringar måste tillverkas ( i två olika ÖD dimensioner). I första hand skall jag försöka få tag på någon som kan tillverka till rimlig kostnad och om inte får jag försöka tillverka själv (stort arbete).

Kolvbultslager i delar

Kolvbultslagret är ett nållager från SKF och med en speciell design. Hålet för kolvbulten är slipad till glidpassning och där den slutliga fasta passningen erhålles genom att pressa in bussningar i kolvbultens ändar. Dessa lager har slutat att tillverkas för länge sedan och är i stort sett omöjliga att få tag på. På bilden syns lagret i delar.

Demontering av knaster

Som tidigare nämnts måste jag svarva ner en kolv för att passa till Cyl II. Ett av problemen med detta var att de knaster som sitter skruvade i kolvringspåren (för att förhindra att kolvringen roterar) måste demonteras, eftersom kolvringspåren måste fördjupas. Knastren brukar sitta mycket hårt fast och hade förväntat mig ett stort problem, men här blev det bara framgång. Jag gjorde ett skruvmejselspår med en bågfil och efter att ha satt dit skruvmejseln och knackat ordentligt på den (för att sträcka gängan) så gick det fint att skruva ur dem.

Svarvning av kolv

Här är kolvringspåren färdiga och kolven i övrigt grovsvarvad. Innan den kan färdigsvarvas måste nya knaster monteras (1/4" skruvar som kapas efter att de dragits fast mycket hårt i kolven). Kolven svarvas till ett spel mellan kolv o cylinder motsvarande 0,07mm per 100mm cyl.diameter, vilket i detta fall blir 0,12mm. Oljespåret för kolvtappsmörjningen måste fräsas ner motsvarande.

Nedfräsning av knaster

Som tidigare beskrivits är knastren tillverkade av vanliga stålskruv (1/4"). När kolvens ytterdiameter finsvarvas till rätt dimension borde knastren därför bli något "högre" pga att svarvstålet fjädrar mot det hårdare materialet samt att stål har nästan dubbelt så stor längdutvidgning som gjutjärn vilket också bidrar till att knastren kommer att sticka ut. Detta är ett rent teoretiskt resonemang och kanske rör det sig om försumbara måttskillnader. Att fräsa ner stiften 0,1mm är ett enkelt arbete så varför skall man inte göra det?

Dummy tappar

För att kunna montera ihop nållagret och föra in det i vevstaken erfordras att man tillverkar två "Dummy" axlar. Den korta har samma längd som lagret inklusive de två brickorna och en diameter som är ca 0,05mm under kolvtappens mått (skall gå lätt igenom kolven). Den längre dummyn har samma längd som kolvtappen och samma dia som den korta. Monteringen tillgår så att man lägger vevstaken på ett plant och rent underlag med hålet vertikalt. Lägg den ena brickan på undersidan vevstaken och sätt i den korta dummyn. Därefter ställer man i nålarna, oljar ordentligt och lägger på den andra brickan.

Nållagret monterat i vevstaken med "dummy"axel

Nu vrider man vevstaken så att hålet blir horisontellt (håll fast ändbrickorna så inte nålarna ramlar ut) och för in vevstaken i kolven. Passa in vevstaken i kolven så att det går att föra igenom den långa dummyn (samtidigt trycker man ur den korta). Det är viktigt att det inte blir något mellanrum mellan den stora och lilla dummyn när detta moment utföres, annars kommer någon av brickorna att falla ur läge.

Kolv med vevstake

Monteringen av kolvbulten är lite mer krävande eftersom passningen i kolven är fin, kolvbulten löper stor risk att fastna samt att hålet för låsskruven måste komma precis mitt för hålet i kolven. Först tillverkades en lång dorn med konad spets som passade precis i hålet för låsskruven i kolven, och som används för att centrera kolvbulten och kolvens hål. För att kunna föra in kolvbulten för hand fordrades att kolven värmdes till ca 80 grader samt att kolvbulten med bussningar legat i frysen över natten. Värmningen utfördes med en gasolbrännare för att få jämn värmespridning samt med noggrann kontroll att temperaturen aldrig översteg 85-90 grader. Om kolvtappen är sliten så monterar man den med den finaste ytan nedåt (kolvtapparna är i allmänhet enbart slitna på den sida som varit vänd nedåt) Med slitna menar jag att man kan se mindre pittingskador eller märken efter nålarna, är kolvbulten nedsliten så att det blivit en diameterförändring bör man nog försöka få tag på en som är bättre) Nu trycker man in kolvbulten genom hela lagret (se till att det inte blir något mellanrum mellan dummyaxeln och kolvbulten under denna operation, annars ramlar någon av brickorna ut) och när hålet i kolvbulten är i linje med hålet i kolven trycker man in den tidigare tillverkade donen så att hålen hamnar precis rätt, montera därefter låsskruven. Hela detta arbete måste gå mycket snabbt eftersom kolvbulten blir fort varm och fastnar).

Även om kolvbulten nu sitter fast är passningen inte tillräckligt hård utan de två bussningarna måste pressas in i kolvbultens ändar. Det viktiga i det här arbetet är att ingen belastning får hamna i kolven när man pressar i bussningarna samt att den bussning som har borrade hål (och "midja" ) monteras på den sida där oljekanalen är. För detta ändamål svarvades två detaljer . Ett presstöd som passar in i kolvbultshålet och stöder mot kolvbulten samt en pressdon som passar i bussningarna. troligen har kolvbulten nu börjat ta upp värmen från kolven samt att bussningarna legat i frysen och därför är det bara att ställa upp kolven i pressen (på presstödet) samt pressa i bussningarna. kontrollera innan pressningen att kolvbultens låsskruv inte går så långt in i kolvbulten att den utgör ett hinder för bussningen. Nu återstår bara att montera de båda täckbrickorna i kolvbultens ända , men innan dess ta en extra koll att det är fri passage i oljekanalen från kolven in i kolvbulten. sist men inte minst drag fast kolvbultens låsskruv.

Vevlager före skavning

Vevlagren är i bra skick men behöver skavas något för att få en större anliggningsyta

Vevlager efter skavning

Även om det finns fläckar som inte är färgade så är detta lager helt ok. Det är mycket små måttdifferenser när man kommit så här långt i skavningsarbetet.

Kontroll av lagerspelet

Ett enkelt sätt att mäta spelet mellan vevtappen och lagret är att placera några blytrådar (0,5mm tjocka, som kan köpas hos sportfiskebutiker) i en av lagerhalvorna samt montera ihop dem på vevtappen. Bultarna åtdrages hårt och blytråden plattas till. Lagret demonteras och trådens tjockleken mätes med mikrometer. Vevtappen har en diameter av 80mm och lagerspelet bör ligga mellan 0,08- 0,1mm. Det uppmätta spelet blev 0,23mm, vilket är för stort och skall justeras. Eftersom vevtappen inte är helt rund (skiljer ca 0,03mm) så bör spelet ökas något från idealet till 0,15mm

Justerfräsning av lagerhalva

Uppriktningen i fräsen är viktig och det är endast små avvikelser som kan tolereras.

Vevaxeln

Här är vevaxeln rengjord och klar för montage. Det främre ramlagret är lite mer slitet än de övriga men kommer att fungera väl för det ändamål som motorn skall användas för samt att frågetecknet kring smörjsystemet gör att det inte känns rätt att f.n. byta till nya lager. När jag rengjorde lagren syntes att det främre ramlagret hade varit fettsmort! Det finns ett smörjhål i lagerlocket som var pluggat. I det aktre lagret finns inget smörjhål? Frågetecknen blir inte färre!

Vevtappen

Vevtapparna har en hel del pittingskador men de bör inte utgöra något problem för att en korrekt oljefilm skall bildas under drift.

Regulatorn

Nästa dela att renovera är regulatorn. Som synes på bilden består regulatorn av en mängd delar. Regulatorn är av typen centrifugalregulator och drives via kugghjul från vevaxeln. Regulatorn är i bra skick och renoveringen kommer därför enbart att omfatta rengöring, byte av lager samt tillverkning av en ny plunch som sitter mellan pumparmen och bränslepumpen.

Värmning av lager

Att värma lager i olja innan de monteras är ett bra och skonsamt sätt. Temperaturen bör inte överstiga 120 grader. man skall undvika att lägga lagren direkt mot botten på kärlet, några plåtbitar under lagret räcker.

Lagren monterade

Regulatoraxeln är lagrad med två st kullager i regulatorhuset, bilden visar det nedre lagret och konan där kugghjulet skall sitta.

I det närmaste klar

Här är regulatorn hopmonterad, återstår är mellan- och överkåpan. Regulatorn är i mycket bra skick och utan onödigt glapp. Att regulatorn är i gott skick är en förutsättning för att få en flercylindrig motor att gå jämt.

Grundmålning

För att få ett bra rostskydd och i övrigt fin målning är underbehandlingen det viktigaste. Här är motorn blästrad och målad med 50 My tvåkomponent epoxi grundfärg.

Färdigmålad

Nu är också ytlagret klart, om några dagar (när färgen hårdnat) skall motorn demonteras i sina beståndsdelar för noggrann rengöring, först därefter kan monteringen påbörjas.

Sommarens begivenheter är avklarade och nu är det dags att fortsätta renoveringen av motorn.

Rengöring

Motorn har sandblästrats och därför måste varje del rengöras minutiöst. Först ren blåser jag med tryckluft och därefter tvättning med lacknafta. Tvättningen får göras flera gånger och man kan se när det är helt rent genom att den lacknafta som samlas efter tvättningen är helt ren, därefter en sista ren blåsning med luft. All rengöring utföres utomhus för att inte få in sand i verkstaden

Vevhusdräneringen

Smörjoljan som trycks in i motorn för smörjning av cylinder, kolvtapp och vevlagret samlas slutligen i vevhuset (även om en del förbränns) och måste dräneras. Detta är mycket viktigt eftersom för mycket olja i vevhuset kan medföra att den sugs med i spolluftskanalen in i förbränningsrumet och då fungera som bränsle, resultatet blir att motorn kommer att rusa okontrollerat och i värsta fall medföra vevaxelbrott. För att hantera detta är det borrade hål i vevhusets lägsta punkt som förbinds med rör upp till ovansidan motorn, där rören avslutas med ventil. Genom att öppna ventilen medan motorn går kommer vevhuskompressionen att trycka ur den olja som ev. finns i vevhuset. Detta bör göras efter varje körning med motorn. Om motorn har stått en längre tid brukar jag lossa en vevhuslucka och torka ur ev. olja för att vara helt säker.

Motorbädd

Det faller sig naturligt att börja bygget nerifrån och här har jag monterat bottenramen på motorbädden med ett 50mm ek mellanlägg (för att ta upp ev ojämnheter och minska vibrationer). Därefter är det bara att fortsätta uppåt, på bilden är undre vevhushalvan på plats.

Vevhuspackning

För att få tätt mellan vevhushalvorna, och få rätt tolerans i ramlagerlägena, monteras en 0,25 mm packning av oljebeständigt material. Packningen får man tillverka själv och i det här fallet lägger jag packningsmaterialet direkt på vevhuset och "knackar" ut formen. Hålen för bultarna knackas enklast genom att använda en gammal kullagerkula av lämplig storlek

Mera om vevhuspackningen

Som synes på bilden har jag klippt av packningen där den egentligen skulle gå ut över "bommarna" för tätningsringarna. Orsaken är att dessa är väldigt klena i förhållande till övriga ytor och vill inte ha någon belastning på dessa när vevhuset dras ihop. I stället kommer jag att lägga ett tunt lager, där packningen skulle vara, med något tätningsmedel som inte fäster för hårt.

Nytillverkade muttrar

Jag är inte speciellt förtjust i målade muttrar på maskiner och motorer, undantaget är givetvis maskiner/motorer som är installerade i en miljö där rosten kommer snabbt t.ex. i fartyg. Eftersom den här motorn är tänkt som utställningsmotor behöver den lite extra puts med bl.a. nytillverkade muttrar. Det är svårt att få tag på W bult och muttrar varför det enklaste är att tillverka själv.

Styrpinnar

Det skall sitta koniska styrpinnar , dels mellan vevhus och bottenram dels mellan vevhusets över och underdel. Styrpinnarna har en viktig funktion genom att de garanterar att de olika delarna kommer i exakt samma position som när de tillverkades. Konisiteten är 1:50 och hålen rensas med en konisk brotsch. Nu är vevhuset klart för att ta emot vevaxeln, men först skall vevhusöverdelarna och lite andra detaljer göras klara så att vevhuset kan stängas igen direkt efter att vevaxeln lagts i.

Vevaxeln placerad i vevhuset

Vevtappsmörjningen

Tidigare har jag beskrivit hur vevtappsmörjningen var konstruerad på denna motor, samt att jag inte kunde fundera ut hur det fungerade, jag har även frågat en hel del personer som har stor kunskap om dessa motorer, men även de har gått bet på frågan. I stället för att sätta ihop motorn i ett utförande som jag inte vet fungerar har jag "byggt om" den till konventionell smörjning. (om jag senare får klarhet i det tidigare utförandet, kan jag återställa den i ursprungligt skick) På bilden ligger en nytillverkad smörjnippel löst ovanpå vevhuset (skall sitta i ett hål i vevhuset på undersidan lagret). Oljan kommer från smörjapparaten och trycks in i smörjnippeln som mynnar inuti smörjoljeringen. Oljan trycks av centrifugalkraften in i vevtappen via ett hål i smörjoljeringen som ansluter till ett hål i vevslängen. Den uppmärksamme läsaren ser att smörjoljeröret är konat i ändan, detta för att oljedropparna inte skall följa röret tillbaka om motorn /eller röret lutar utan skall droppa ner i smörjoljeringen. Ramlagren kommer att smörjas med fett via vanliga fettnipplar från utsidan. Jag använder vanligt SKF kullagerfett.

Vevpartiet börjar bli klart

Nu börjar det gå framåt! Här är övre vevhushalvorna löst påsatta, i väntan på att jag tillverkat ny muttrar, (18 st. 5/8" W)

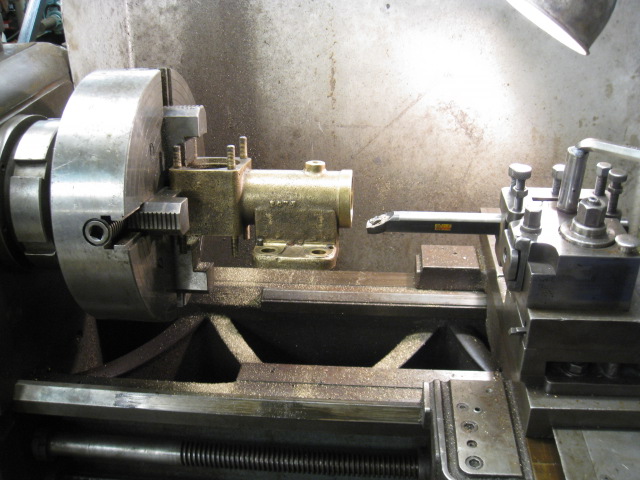

Tillverkning av smörjoljenippel

Olja för smörjningen av cylinderlopp och kolvbult erhålles från smörjoljeapparaten via rör till två st. nipplar på cylindern. Placeringen är normalt (för Seffles cylindrar) en nippel bak på mitten och en något högre snett på framsidan. (placeringarna kan ses på nedanstående bild av cylindrarna). Den bakre förser kolvbulten med olja via ett spår i kolven (kan ses på tidigare bilder av kolven) medan den främre tar hand om cylindersmörjningen. Nipplarna är försedda med en backventil av typ kula och fjäder. På cylindrarna till denna motor var den främre enligt standardutförande enligt ovan medan den bakre hade båda nipplarna placerade mitt för varandra på mitten. Varför man har olika utförande på cylindrarna vet jag inte och det finns ingen kärna ingjuten i cylindern så att man kunde borra ett nytt hål för att få samma utförande. Detta låter ju inte så besvärligt men det är så trångt mellan cylindrarna att det fodras vinklade nipplar för att de skall få plats. (den smarte läsaren skulle givetvis föreslå att cylinder ett och två byter plats då man skulle slippa problemet med nipplar mitt emot varandra) Tyvärr så har cylindrarna olika ID och har redan skavt in vevtappslagren på sin respektive vevtapp och vill inte starta om det arbete igen, alternativet blev att tillverka en ny vinkelnippel eftersom en saknades. Att tillverka en ny nippel är ingen stor konst men visar på vilka överraskningar som uppträder då och då.

Färdig nippel med backventil

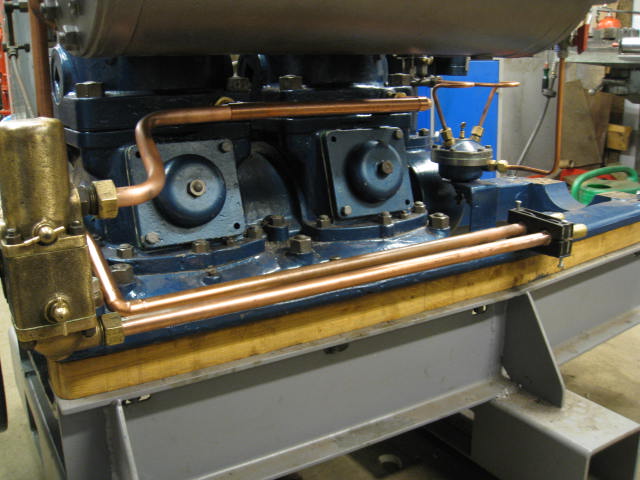

Cylindrarna monterade

Nu har även cylindrarna kommit på plats och med nya muttrar, Cylinderfotspackningen gjordes av 0,25mm oljebeständig packningsmaterial. (se korringering av detta i efterföljande text) På bilden kan man se det främre hålet för cylindersmörjningen, mellan cylindrarna skymtar vinkelnipplarna.

Utformning av kolvringsändar

Båda cylindrarna har olika överdimension och de kolvringar som var med vid köpet hade felaktig dim. Jag övervägde att tillverka nya ringar själv men kom fram till att besparingen inte stod i proportion till arbetet och beställde nya ringar från England. Ringarna beställdes kapade med raka ändar eftersom jag avsåg att fräsa ur för knaster med en fullradiefräs samt fila in ändgapet. För att det inte skulle bli något fel översände tillverkaren en ring för godkännande innan beställning, (den var helt ok), men när resterande ringar levererades visade det sig att man kapat dem i 45 grader i stället ????. Nu har Tuxham en konfiguration på sina ringar som kunde användas i stället,slutresultatet framgår av bilden, och är nu klara för montage på kolvarna.

Kolvringar på plats

Kolvtoppen

När jag monterat kolven visade det sig att den, i ÖD läget, gick över cylindertoppen med ca 2mm (måttet är taget där den cylindriska delen på kolven slutar och den sfäriska delen börjar) vilket skulle medföra att kolven skulle stöta mot topplocket. Orsaken var att jag tidigare monterat en cylinderfotspackning som var 0,25mm tjock och som nu fick bytas till en 2mm. Det måste finnas ett avstånd mellan kolv och topplock (kallas för "spaltmått" eller "squish") som åtminstone är större än den längdökning som kolven får när den blir varm samt även vara anpassat till det kompressionstryck som önskas. Jag har ingen dokumentation på vilket "squishmått" som Seffle använder men kommer att montera en 2mm topplockspackning och därigenom få ett avstånd av ca 2mm (om det senare skulle visa sig att det är för stort, får jag byta till en tunnare). Allt detta extrajobb (demontering och återmontering av cylindrarna etc) hade kunnat undvikas om jag tagit ett enkelt mått innan monteringen började. Det finns ett ordspråk som säger "är huvudet dumt så får kroppen lida" vilket passar väl i sammanhanget.

Mätning av Squish

För att vara säker på att det finns ett tillräckligt stort spel mellan kolvtopp och topplock lade jag in en 3mm blytråd på kolvtoppen och monterade därefter topplocket, vred runt motorn, lossade toppen och mätte tjockleken på tråden (den var 1,8mm på tunnaste stället vilket är ok)

Topplocken monterade

När cylindrar och toppar är klara är det dags för renovering av alla smådelar som skall monteras på cylindrarna. (Spridare, glödstift, pyskranar, startluftshandtag, smörjoljenipplar samt ljuddämparen). På bilden syns tändkulor som är provisoriskt monterade på den plats där glödstiften senare skall sitta (På baksidan sitter tändkulor permanent monterade, och som kan användas om glödstiften går sönder)

Startluft

Större encylindriga och flercylindriga motorer är i allmänhet utrustade med en anordning för start med tryckluft, orsaken är enkel, de är för tunga att dra runt. Att använda ordet luft i detta sammanhang är inte helt korrekt eftersom "luften" egentligen är förbränningsgaser. Utrustningens huvuddelar är förutom tryckluftshandtaget en trycktank, en avstängningsventil, en säkerhetsventil samt en manometer. Tanken är kopplad till startluftshandtaget via en rörledning. Startluftshandtaget, som egentligen är en vanlig avstängningsventil som kan öppnas och stängas snabbt med ett handtag, är vanligtvis monterat på topplocket där det via en borrad kanal i toppen är förbundet med förbränningskammaren. Starten tillgår så att motorn först baxas runt tills kolven i den cylinder som startlufthandstaget är monterat, på hamnar strax efter Öd (i motorns rotationsriktning). Tändkulan/glödstiftet värmes, när värmen är ok släpps tryckluften från tanken fram till starthandtaget. Bränslet handpumpas in i cylindern och startluftshandtaget öppnas och stänges snabbt i ett moment, tryckluften rusar in på ovansidan av kolven varvid motorn tvingas att rotera och starta. Efter att motorn gått en stund och är under stabil gång öppnar man ventilen försiktigt och låter förbränningsgaserna från brännkammaren fylla på tanken. maxtrycket varierar från motor till motor men ligger någonstans runt 20 Bar. Erforderligt tryck för att starta motorn ligger betydligt lägre, och fungerar redan vid 8-10kg. För motorer som sitter i fartyg laddar man tankarna till närmare maxtrycket eftersom man måste ha luft till flera starter om det skulle inträffa något fel som erfordrar flera startförsök. Orsaken till att man även måste stänga startluftsventilen snabbt är att kolven mycket snabbt kommer att passera avgaskanalen varvid mycket av luften försvinner direkt ut, väntar man ännu längre med att stänga kommer det att ge motsatt verkan eftersom luften kommer att trycka på kolven i sitt uppåtgående läge.

Startluftsventilen

Startluftsventilen, var som alla övriga delar, hårt rostangripen och i behov av helrenovering. Bilden visar ingående delar.

Renoverat startluftshandtag

Bilden visar det färdigrenoverade handtaget monterat på plats. Det finns inte mycket att säga om själva arbetet mer än tidsödande rostborttagning, inslipning av tätningskäglan (med fin karborundum) samt ny glandmutter och packningsfläta. Röret från tanken skall anslutas på undersidan av ventilen.

Bränslesystemet

Huvuddelarna i bränslesystemet är en Tank, ett Filter, två Pumpar, fyra Bränsleventiler två Spridare (även om regulatorn inte direkt förknippas med bränslesystemet så kommer funktionen att beskrivas under detta avsnitt)

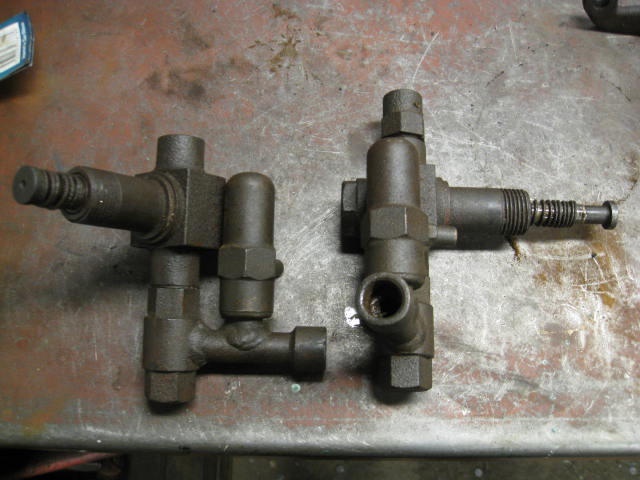

Bränslepumpar

Det utvändiga skicket på pumparna är inte bättre än startluftshandtaget, så det blir mycket puts. Invändigt är de dock i mycket bra skick och kommer att bli helt ok efter rengöring och lite underhåll.

Bränslepump i delar

Bränslepumpens delar (från topp och nedåt) Tryckventilen, Pumphuset, Pumpkolv, Sugventilen samt till vänster Tryckutjämnaren.

Bränsleventilerna

Det sitter två ventiler på varje pump, en tryckventil (märkt "P" på bilden) samt en sugventil (märkt "S"). Ventilerna är av typ "fjäderbelastad kula") Funktionen är att när pumpkolven går utåt i pumpcylindern uppstår ett undertryck som öppnar sugventilen och bränslet sugs in i cylindern, när kolven vänder och går inåt uppstår ett övertryck och sugventilen stänger, tryckventilen är försedd med en ganska hård fjäder varför det erfordras ett ganska högt tryck innan den öppnar och pressar in bränslet i spridaren. Ventilerna måste vara absolut täta för att motorn skall gå klanderfritt. Förutom luft i bränslesystemet är nog läckande bränsleventiler det mest förekommande felen på tändkulemotorer. Ett annat vanligt fel är att ventilfjädrarna blandas när de varit isärplockade för rengöring så att tryckfjädern hamnar i sugventilen och vise versa, detta medför att motorn troligen kommer att gå dåligt, och om pumpen är sliten kommer det att sugas in luft mellan pumpkolv och pumpcylinder och därigenom få in luft i systemet med ojämn gång som följd.

Lite data om ventilerna:

Gängsystemet på ventilerna är 3/8" R , ventilkulornas diameter är 9/32" (7,14mm). Sugventilens fjäder har längden 1/2" (12,7mm) och tråddiameter ca 0,4mm, 4 aktiva varv. Tryckventilens fjäder har längden 9/16" (14,3 mm) och tråddiameter ca 0,8mm, 5 aktiva varv. Båda fjädrarna är koniska med diametermåtten 7,3 -6,0mm, den smala ändan av fjädern skall ligga an mot kulan. Att fjädrarna är koniska är säkert en bra ide men de flesta motorer har faktiskt vanliga cylindriska fjädrar som tydligen fungerar lika bra! Observera att dessa är mått tagna på min motor och längden kan därför variera något från andra motorer men bör fungera bra som de är. Om ventil läcker och den inte går att får tät efter rengöring kan man först försöka med att slå lätt på kulan (när den ligger i ventilen) med en mässingdorn och därigenom "slår in" kulan i sätet, om detta inte hjälper, Kan sätet pressas ur ventilen, planas av något i ändan så att det "gamla" anläggningsytan från kulan försvinner samt pressas tillbaka igen, även här får man slå in kulan i sätet (mycket lätt).

En pump monterad på regulatorn

Det skall sitta en pump på vardera sidan om regulatorn,(en för varje cylinder) båda får bränslet från ett gemensamt filter. På bilden syns handtaget för manuell pumpning (det blå handtaget) det metallrena är avstängningshandtaget.

Inställning av regulatorn

Regulatorns uppgift är reglera motorns varvtal vilket sker genom att variera bränslepumpens slaglängd. Regulatorn drivs från vevaxeln via kugghjul. När motorn startar kommer centrifugalvikterna att sträva utåt och påverka en nockskiva som i sin tur trycker på pumpkolvarna via två pumparmar. När centrifugalvikterna är i sitt yttersta läge är nockskivan indragen och ger minimum pumpslag. När centrifugalvikterna är i sitt innersta läge är nockskivan fullt ute vilket ger maximalt pumpslag. Centrifugalvikterna är fjäderbelastad genom en fjäder placerad i centrum och som kan spännas eller slackas via ett handtag på regulatorns topp. När fjädertrycket ökas, ökar motorvarvet tills centrifugalkraftens påverkan på centrifugalvikterna gör att fjäderkraften övervinnes och varvtalet minskar. Vid varje förändring av fjäderspänningen kommer ett specifikt varvtal att uppnås när fjäderspänningen och kraften från centrifugalvikterna kommer i balans. Utöver ovanstående måste även tidpunkten för insprutning av bränslet in i brännkammaren inställas. Detta åstadkommes genom att vrida hela regulatorhuset så att nockskivorna träffar pumparna vid rätt ögonblick. "Rätt ögonblick" för denna motor är att insprutningen skall vara avslutad ca 0-3mm före ÖD.

Fastställa ÖD med hjälp av indikatorklocka

I allmänhet har tillverkaren gjort speciella märken på regulatorns delar för att man enkelt skall kunna återställa rätt inställning efter en reparation. Hur dessa märken skall stå i förhållande till varandra brukar framgå av motorns instruktionsbok. (nu är det inte så ofta som man kan få tag på en instruktionsbok till en motor som kanske är 50-75 år gammal) Jag brukar därför utgå från att insprutningen skall vara avslutad när kolven är i ÖD eller något tidigare. Även om man har en instruktionsbok så kanske regulatorn eller någon annan märkt del blivit utbytt genom åren och då stämmer inte märkningen längre (jag tror, vet inte säkert, att man märkte upp varje specifik motor efter provning). Det säkraste sättet är därför att kontrollera att när motorn står i ÖD skall nocken samtidigt står mot pumpkolven i sitt yttersta läge. Därefter kan man se om märkningen någorlunda stämmer överens.

Inställningsmärken

Som synes stämmer de yttre märkningarna dåligt överens på denna motor (Regulatorn och Regulatorstativet kommer från olika motorer) Det finns även märken på insidan av regulatorn.

Spridare

Behovet av TLC framgår med tydlighet. Handtagen skall, efter de har monterats på plats,kopplas ihop med en dragstång så att båda kan manövereras samtidigt.

Spridare i delar

Även spridaren är försedd med en backventil (i inloppsröret) Det finns olika dimensioner på munstycken och spridarnålar. Den här motor har ett munstycke märkt "70" (vilket troligen anger att hålet är 0,7mm) spridarnålen är märkt "0,4" (vet ej vad detta betyder). Munstycke nr 0,7 används till små motorer -25HK.

Lång och kort spridare

Spridare finns i två utförande "lång" och "kort". Den långa typen används när motorn är försedd med "Tändtorn" samt den korta vid "Burkutförande" (skillnaden mellan Tändtorn och Burk har beskrivits tidigare). Skillnaden , förutom längden på spridarhusen, är att även spridarnålarna har olika längd, vilket är viktigt att veta om man behöver anskaffa en ny nål. Denna motor har "burkar" och därmed korta spridare.

Spridarna på plats

När spridarna är på plats är det dags att börja med rördragningen. Tryckledningarna kommer att utföras i 1/4" rostfria instrumentrör medan sugledningarna utföresr i 8mm koppar.

Bränslefiltret

Det är inte mycket till filter!. Om motorn skulle moterats i ett fartyg skulle ett ordentligt dieselfilter vara ett måste.

Bränsletank och ledningar

En bränsletank tillverkad i rostfritt samt lite 8mm kopparör är vad som behövdes för att göra bränslesystemet klart. Test av spridarnas funktion samt inställning av bränslepumparnas slaglängd kommer att utföras när motorn är klar för start. Det är mycket viktigt att slaglängden på de båda kolvarna blir exakt lika. Jag har ingen information om hur långt slag det skall vara men på en av pumparna satt inställningsskruven kvar, shimsad med 2mm bakom skruven, antager därför att den var korrekt inställd och kommer att använda detta mått till att ställa in den andra pumpen.

Då var ett av de tre systemen (bränsle, kylvatten och smörjning) klart. Nästa arbete blir kylvattensystemet.

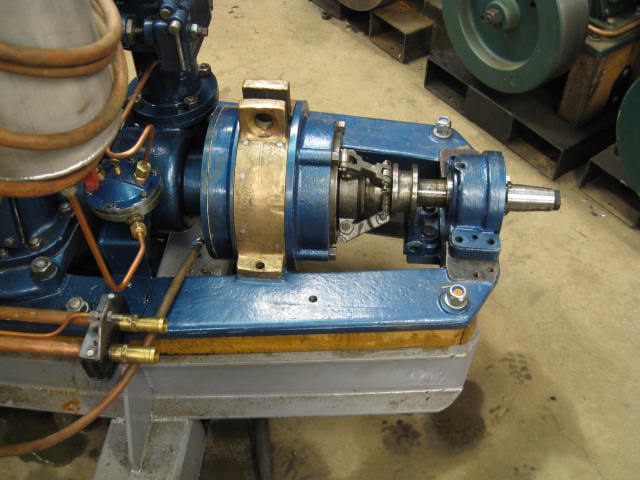

Vattenpumparna

Motorn är försedd med två pumpar, en för kylning av motorn samt en för länspumpning. Pumparna är vanliga kolvpumpar och är identiska. Drivningen sker genom en excenterskiva som är monterad på vevaxeln (se bild). Inuti pumphusen sitter två backventiler en sug och en tryckventil, smörjning sker med fett genom s.k. "stauffkoppar". Kylvattenpumpen tar sitt vatten direkt från en bottenventil i båten (seriösa båtägare har placerat en sil mellan bottenventilen och pumpen) och trycker det genom cylindrarnas och topplockens kylkanaler vidare genom ljuddämparens kylmantel och därefter direkt ut. Tändkulemotorerna går relativ "kalla" med en temp på ca 50 grader. Länspumpen tar sitt vatten genom en sil placerad i kölsvinet och därefter direkt ut.

Pumparna på plats

Bilden visar pumparna monterade på sin resp. plats. BB pump används som kylvattenpump.

Kylvattenledningarna

Det blev mycket arbete med kylvattenledningarna eftersom jag valde att bocka rören i stället för att använda moderna kapillärdelar. För att erhålla en liten radie i bockarna (40mm) fick jag svarva till en rulle med radien 40mm samt sandfylla rören, värma med svetsen och handbocka. På några ställen blev dragningen så trång att jag ändå fick löda in ett par kapillärböjar (men på ställen som inte syns så väl) . Ett par gamla termometrar satte extra piff på arrangemanget. Rören är 22mm koppar med 1mm gods.

Inkommande och utgående ledningar

Då var system nummer två avklarat och nu blir det smörjoljesystemets tur.

Smörjoljeapparaten

Motorn har åtta smörjställen (cylindrarna har två vardera, en snett i förkant för cylindersmörjningen samt en i akterkant för kolvbulten. Främre och aktre smörjoljeringen (smörjning av vevlagren) har en vardera , slutligen har pumpoket och regulatorn en smörjpunkt vardera).Smörjoljeapparaten till den här motorn är en Bauer, tillverkad i Haugesund , Norge. Bauer var en stor leverantör av bl.a. smörjoljeapparater och sitter på många olika motorfabrikat. Som synes av bilden drives apparaten från pumpoket via en stötstång.

Pumparnas placering i smörjoljelådan

Pumparna urmonterade

Pumparna får sin upp och nedåtgående rörelse via en genomgående kamaxel som är kopplad till stötstången via en länkarm och ett tandat hjul (se bild).Konstruktionen medför att apparaten fungerar oavsett vilken rotationsriktning motorn har. Varje pumpenhet har två pumpkolvar (kontrollkolven och Tryckkolven) Kontrollpumpen pumpar oljan från smörjoljelådan upp genom kopparröret och in i "tratten", därifrån rinner oljan ner till tryckpumpen som pumpar oljan vidare till smörjstället. Genom ett fönster i smörjapparaten kan man se dropparna falla ner i "tratten" och därigenom se att pumpen fungerar. Inställningen av den oljemängd som skall gå till varje smörjställe sker genom ställskruvar på smörjoljelådans lock, (Smörjoljemängden varierar för olika motorstorlekar och märke men brukar anges av tillverkaren. För denna motor gäller att vid 650 rpm skall cylinderns punkter ha 10 droppar/min, vevlagren 9, regulatorn 5-6 samt pumpoket 1-2) Anslutningspunkterna på cylindern är försedda med backventiler. Tryckoljepumpen kan leverera ett max tryck av ca 50 bar.

Kamaxeln

Pumpenhet

Så här ser en pumpenhet ut, funktionen har beskrivits tidigare, och vill bara tillägga för de som skall plocka isär någon pump, att vara observanta när man drar ut kolvarna eftersom kontrollkolven har en liten fjäder med en pytteliten "plastpropp" inborrad på sidan på kolven. Fjädern och plastbiten kommer att "sprätta iväg" om man inte är observant.

Smörjoljeapparaten på plats

Så har även smörjapparaten blivit klar med nytillverkad vev, tanklock och nya glas i kontrollfönstret

Smörjoljeledningar

Oljeledningarna utfördes av 3/16" kopparrör och ändstyckena av pålödda kopparbrickor (Samma princip som Skandia använde till sina motorer)

Gasolbrännare

Ursprungligen hade jag tänkt att förse motorn med elektriska glödspiraler (och har även införskaffat sådana) men då motorn är tänkt för utställningar blir det lite mera show med fasta blåslampor i stället. Även om jag har en del blåslampor, hade jag inte två lika, varför det fick bli fasta gasolbrännare i stället. Gasolledningarna (i koppar) skall ledas ner till samma anslutningspunkt som kylvattenledningarna har, där de ansluts med slang från gasoltuben. Om och när jag får tag på fina blåslampor borde det vara enkelt att göra några hållare och montera lamporna i stället (eller glödstift)

Motorn startklar

Givetvis kunde jag inte hålla mig med startförsök innan allt var klart. (en bidragande faktor var att jag påbörjade renovering för ganska exakt ett år sedan, och ansåg att det var lämpligt att fira detta jubileum med en motorstart) Starten blev inte helt enkel eftersom den först inte gick att starta med mindre lufttryck än 10 Bar (min verkstadskompressor ger 7 bar och det blev en hel del mixtrande innan jag fick kopplat in min mobila bensindrivna kompressor (20bar). För det andra var att inställningen av bränslepumparnas slaglängd alldeles fel ( som tidigare nämnts antog jag att den shimsade pumpen var rätt inställd, vilket den givetvis inte var). Efter att justerat pumparna till ett spel av 0,2mm mellan pumparm och kam gick den fint igång, men nu var det kylvattnet som krånglade. Det blev ett enkelt fix för det var bara ett hål i kylvattenlockens packningar som jag missat, och som nu är tillrättalagt. Nu går den ok, men är väldigt känslig för spridarinställningen så det får bli lite justeringar eftersom. forts följer...

Backslaget

Motorn är försedd med ett Backslag och Varpspelskoppling. (tyvärr är de flesta delarna för varpspelskopplingen borta så monteringen av dessa får anstå tillsvidare). Backslaget består av en enkel planetväxel och en friktionskoppling. Vid drift framåt, föres manöverspaken föröver varvid friktionskopplingen kopplas in. När manöverspaken föres akteröver låses kugghjulstrumman genom ett bromsband, som är monterat runt kugghjulstrumman. Planetväxeln träder i funktion och ändrar rotationsriktningen. Kugghjulen är rakskurna, och kanske inte med den högsta precision varför det låter ganska illa när man backar (Jag får lämna förbehållet att min erfarenhet enbart kommer från gamla motorer och att ett fabriksnytt backslag kanske går tyst och fint). Backslaget är försett med två SKF lager , ett mindre lager som sitter i centrum av kugghjulstrumman ( SKF 6207, 72x35x17) samt ett sfäriskt rullager i den aktre lagerbocken (SKF 22311, 120x55x43). Tyvärr sitter centrumkugghjulet hårt fast på axeln (sitter på kona) och lossnar inte med acceptabel belastning (trots ordentlig avdragare, hydraulisk domkraft och värme) så det får sitta kvar. Detta har ingen annan praktisk betydelse än att rengöringen blir besvärligare.

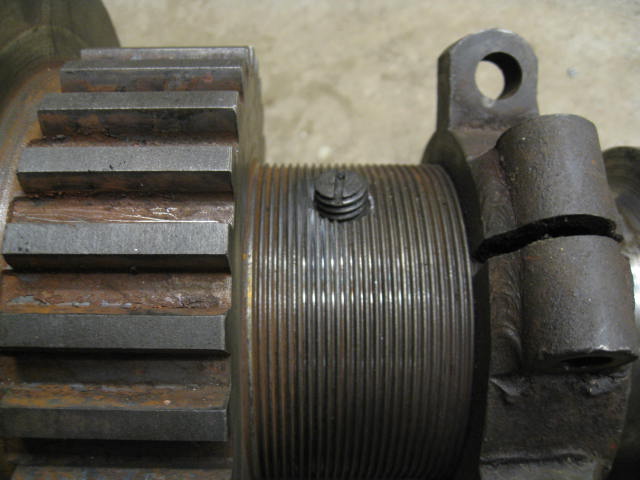

Kugghjulslagring

Kugghjulen är försedda med lagerbussningar av brons som smörjes genom stänksmörjning, oljan kanaliseras in i lagringen genom två borrade hål i kuggbotten (se bild). Eftersom bussningarna endast är inpressade i kugghjulen måste de låsas för att förhindra att bussningarna vrider sig (och därmed blockerar smörjhålen). Detta har man löst genom två "nästlödningar" på ena sidan av kugghjulet. (lödningarna framgår av bilden). Detta har inte varit någon framgångsrik lösning eftersom samtliga lödningar har släppt och bussningarna har vridit sig med blockering av oljehålen som följd. I ett fall har lagerbussningen vridits av i två delar. Orsaken är ganska säkert brist på olja och bussningen har skurit fast på axeltappen. Det är därför mycket viktigt att det alltid är korrekt oljenivå i backslaget (jag har ingen information om hur mycket olja det skall vara i backslaget men förutsätter att nivån skall gå upp till kugghjulen för att erhålla stänksmörjning samt att oljan bör vara trögflytande men ändå så viskös att den inte täpper till smörjhålen. Fett skall inte användas eftersom det dels troligen täpper till smörjhålen dels att det troligen endast "lägger" sig på insidan av kugghjulstrummans periferi beroende av centrifugalkraften och inte hamnar i lagringen.

Gömd stoppskruv

Navet för friktionskopplingen skall normalt vara fixerat till axeln genom en stoppskruv gängad i navet och in i axeln. Eftersom det var ovanligt stort axiellt spel mellan nav och kugghjulstrumman letade jag efter låsskruven, men kunde inte se någon och antog därför att det inte fanns någon. (vilket inte skulle vara en orimlighet med allt konstigt jag tidigare funnit)! När axeln var uppsatt i svarven för rengöring från rost rengjordes även gängan på navet och en mycket svag grå ring framträdde mitt i gängan. Detta visade sig vara en blyfyllnad? (bilden visar ringen med märken från en kniv som jag använde för att kolla vad det var för något) När jag smält ut blyet framkom att det var låsskruven som gängan hade skadats på och låg lös inuti navet och att man därför fyllt i bly för att den inte skulle ramla ur!

Låsskruven urgängad

Efter mycket trixande med magnet, ståltråd etc. fick jag slutligen ur skruven. En ny skruv skall tillverkas och monteras varefter navet hamnar rätt på axeln.

Lödning av lagerbussningar

Som tidigare angetts hade de lödningar som fixerade lagerbussningarna i kugghjulen släppt och därmed blockerat hålen för smörjningen. Utöver att tillverka en ny bussning har de fixerats med ny lödning. Lödningen utfördes med Castolin 1020 XFC Silverlod, detta är pinnar med flussmedel på samt kadmiumfritt ( kadmium är giftigt och får inte användas för lödning av vattenledningar etc). Före lödning förvärmde jag kugghjulen till ca 400 grader för att undvika kraftig punktvärme och därmed risk för sprickor. Silverlodet smälter vid 625-655 grader.

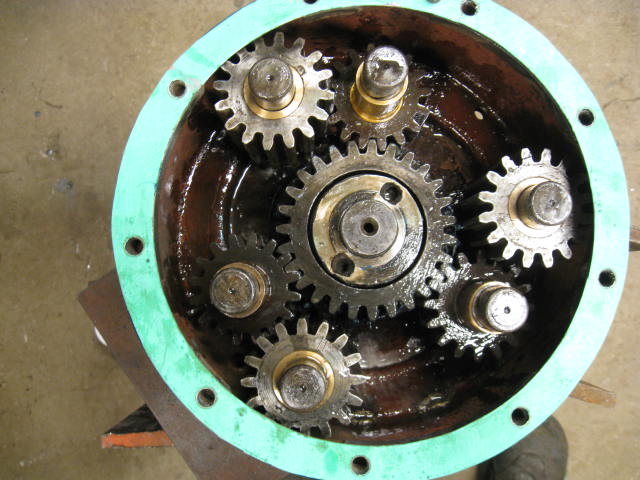

Kugghjulen på plats

Här sitter kugghjulen på plats. På mittkugghjulet syns styrtappen som kullagret, som sitter i den ingående axelns kugghjul skall äntra. Det ingående kugghjulet driver de yttersta kugghjulen.

Drevet

Drevet sitter fast på vevaxelns kona med kil och en låsmutter. Som synes på bilden är låsmuttern i sin tur låst med en skruv. Detta är bra att känna till när man skall demontera drevet då mutter och låsskruv brukar vara så nedsmutsade att det är svårt att se att det sitter en skruv där.

Centrumlagret

Utanför låsmuttern sitter ett kullager (SKF 6207) inpressat i drevet. Lagrets uppgift är att styra (lagra) hela backslaget framkant (det sitter ett annat lager i akterkant på utgående axel)

Tillkopplingsarmar

Det finns tre st. tillkopplingsarmar vars uppgift är att pressa samman kopplingslamellerna när växelspaken föres framåt. På bilden visas de urfrästa spår för låspinnar till de yttersta rullaxlarna. Uppgiften är att förhindra att axeln vrider sig och belastar fjädrarna som sitter i axeländarna. I många fall har jag sett att låspinnarna saknas ( i de flesta fall har de klippts av när man slagit ur axlarna från fel håll, slipat bort rost och gjort det mer eller mindre omöjligt att se att det överhuvud taget har suttit någon pinne) Nu är det ingen större katastrof om en fjäder skulle gå av, men ganska onödigt eftersom det är enkelt att borra i en ny.

Lameller

I kopplingen sitter fem lamellskivor och en tryckplatta. De skall monteras i följande ordning (från kugghjulstrumman och utåt). Fiberskiva, stålskiva (med flänsringen utåt), fiberskiva, stålskiva, fiberskiva samt tryckplattan

Tillkopplingsarmarna monterade

Tillkopplingsarmarna är monterade på en gängad ring som kan skruvas mot eller ifrån tryckplattan. Detta gör att man kan justera kopplingen allteftersom lamellerna slits. På bilden syns även tillkopplingskonan som pressar ut tillkopplingsarmarna som då trycker på tryckplattan.

Bromsbandet

För att planetväxeln skall starta (och axeln vänder rotationsriktning) fordras att kugghjulstrumman låses. Detta utföres genom att ett bromsband "nyper" åt trummans periferi och trumman låses. (Detta framgår inte på bilden eftersom växelspaken och "kilstaven" ej är monterade. På bilden framgår det aktre lagret, som även tar upp de axiella krafterna från propellern.

Nu börjar det närma sig

Motorn klar

Nu är motorn klar! Det återstår bara lite intrimning, men det får anstå tills det blir bättre väder,( f.n. är det snö och minusgrader vilket inte är det bästa för tändkulekörning utomhus). Jag skall lägga in lite bättre bilder på motorn när den kommer utomhus.

Efter lite städningsarbete i verkstaden skall jag ta itu med en ny motor (vilken det blir är en hemlighet tills den dyker upp på hemsidan)

Motor med startluftstank

Jag köpte en modern bensindriven kompressor som var tänkt att kopplas direkt till mina motorer för att slippa jobbet med startluftstankar. Det visade sig att anslutningen på kompressorn inte var stor nog (1/2") för att leverera den mängd luft som erfordras tillräckligt snabbt för de stora motorerna. Att svetsa in en ny större anslutning hade inte varit någon stor sak men kompressorn är ju nästan ny så jag avstod och monterade in en gammal kompressortank i stället. Anslutningsnippeln är även här 1/2" men med ett kort 15mm kopparrör så fungerar anordningen utan problem. Motorn startar enkelt men är väldigt känslig för spridarinställningen. Har skaffat en 0,4mm slipskiva och skall försöka renovera några spridarnålar för att se om det blir bättre. fö har jag flera Sefflemotorer och att kunna renovera spridarnålar är bara positivt.

Kylvattenpumpen fungerade dåligt samt läckte vatten varför en renovering var nödvändig. Efter demontering kunde jag se ett stort invändigt slitage vilket medförde att kolvtätningarna inte kunde fungera på rätt sätt. Slitaget var så stort (ca 3mm) varför cylinderloppet måste svarvas ur tills det var helt runt.

Pumpen invändigt

Den bortre vändkanten är den yttre kolvtätningens vändläge, den mittre kanten är den oslitna delen mellan kolvtätningarna, den hitre vändkanten är den innersta kolvtätningens ändläge.

Kolvtätningar

Originaltätningarna är utförda av läder .

Ursvarvningen

Med hjälp av en fyr-back chuck gick det bra att spänna upp pumphuset. Original diametern var 2" (50,8mm) och den behövdes svarvas ur till 54mm innan alla vändkanter var borta. Turligt nog så fanns det manschett tätningar med diametern 53,98 vilket blev helt perfekt. De nya tätningarna är av nitril gummi.

Pumpkolven

Eftersom det var ett ganska enkelt arbete att tillverka en ny kolv i stället för att modifiera den gamla var det bara att sätta igång svarven. På bilden visas den nya kolven i "halvfabrikat" där det återstår att färdigställa bakändan samt montera på plasten för pumpstyrningen.

Pumpstyrningen

För att styra kolven inuti cylindern har man gjort en lång kolv som är beklädd med gummi bakom tätningsringarna ( den gamla pumpkolven ligger i bakgrunden). Jag har ingen aning om vad det var för gummi så jag beslutade (efter konsultationer med en god vän) att använda en polyetenplast i stället (HD1000), som krymptes på kolven och därefter svarvades ner till 0,4 mm under cylinderdiametern. Att jag valde så stort glapp beror på att plastens värmeutvidgningskoefficient är betydligt större än pumphusets, vilket skulle riskera att den fastnade om det blev för varmt.

Pumpen monterad på plats.

Så var det klart

Provning

Och så var det dags för testkörning. Pumpen fungerade perfekt med högt tryck och inget läckage, så nu är motorn i visningskick igen.